Extrait d’un article de deux pages, avec photos, par Rémy Lemoine.

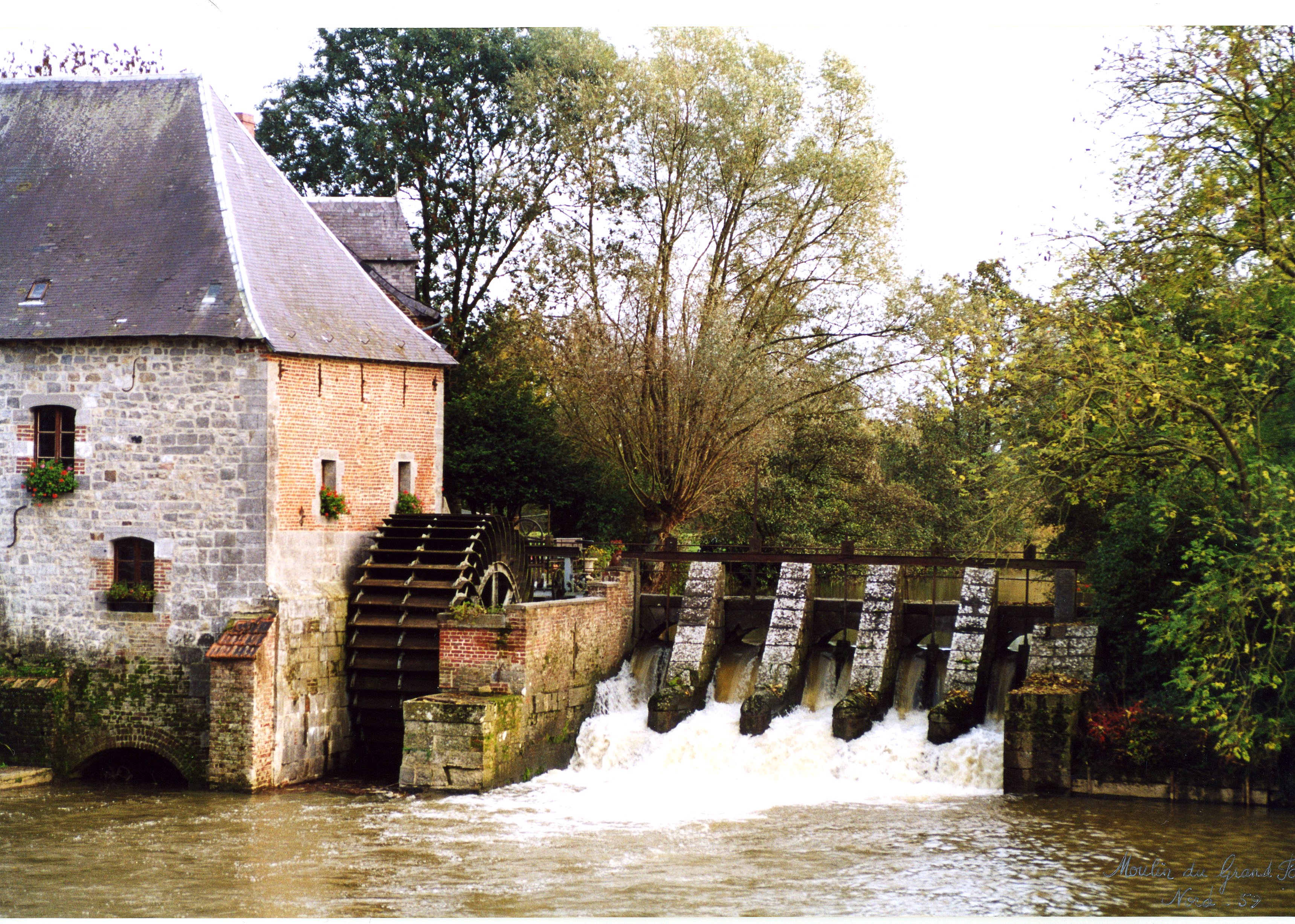

A l’emplacement d’un petit moulin à blé attesté en 1642, la papeterie de Cherré fut construite en 1863 par un industriel M. Tonnelier déjà bien implanté dans la vallée du Loir (5 moulins ou usines papetières). Dans cette usine moderne il fait installer une turbine Fontaine, un modèle breveté en 1839 d’une puissance de 86 chevaux. En 1899, la papeterie emploie 12 ouvriers, des logements étaient mis à leur disposition. Autour du bâtiment s’élevaient de vastes magasins. Une grue déchargeait les ballots de chiffons arrivés par la rivière sur un bateau à fond plat poussé par un bateau à vapeur. Une lessiveuse en bois et en fonte de marque américaine servait à blanchir les chiffons. Deux halles abritaient les piles qui servaient à broyer les chiffons pour les transformer en pâte à papier. Aujourd’hui seule la papeterie est conservée. L’extrémité sud du bâtiment est constituée d’une exceptionnelle voûte en plein cintre qui abrite la turbine de 3,70 m de diamètre. Cette turbine hydraulique « Fontaine » serait la plus ancienne conservée en Sarthe. La lessiveuse et les grues sont toujours sur le site.

En 2009, la salle du rez de rivière (85m²) est transformée en salle de réception, et la salle du rez-de-chaussée en 2 gîtes (70 m²) et un appartement (150 m²), aire de jeux adultes et enfants clos. Les travaux de remise en état de tout le système hydraulique (grilles, vannages moteur et décharge, paliers turbine, multiplicateur, générateur, régulation aquatique, raccordement ERDF) permettent depuis le 1er janvier 2016 d’injecter sur le réseau ERDF 36 kWA/h. La turbine est utilisée à 75 % de sa force (66 CV et 4 m³/s) et le module de la rivière à 50 % environ.

En 2012, après bien des tergiversations administratives en ce qui concerne l’entretien et l’utilisation du clapet automatique, procédures qui ont duré plusieurs années, je me suis dans un premier temps, décidé à « louer » la chute d’eau à un investisseur spécialisé dans les énergies renouvelables. Il ne lui a fallu que quelques mois pour qu’il « jette l’éponge » devant la lourdeur et l’incertitude administratives.

En 2013 / 2014 lors d’un forum énergies renouvelables organisé par l’ASRM72 à Vaas, je contacte une des entreprises présentes. Le contrat fut conclu en 2014, et les premières mesures de faisabilité et choix techniques sont réalisés à la suite ainsi que la prise en charge par cette entreprise du dossier administratif. Les travaux ont consisté dans un premier temps à étanchéifier la chambre d’eau, afin de pouvoir travailler dedans, par la mise en place d’un batardeau devant l’emplacement grille, puis mise en place de celle-ci. L’ancienne vanne est démontée et remplacée par une nouvelle vanne motrice de 6,50 m x 2 m. Suit le remplacement de l’ancien plancher sur la chambre d’eau, le démontage de la première multiplication par la dépose des 2 demi-engrenages de 400 kg chacun, fabrication et mise en place des 2 paliers haut et bas de la turbine (en bas avec des plaques de téflon incorporées dans la coquille, en haut avec des plaques de bronze auxquelles sont incorporés des graisseurs automatiques).

Le palier haut est fixé sur une plaque métal de 165 cm / 165 cm et 20 mm d’épaisseur ; sur cette même plaque est fixée la chaise support multiplicateur, l’ensemble (palier, chaise, multiplicateur) repose sur les 2 grosses poutres bois (40 /40cm) supportant le plancher. Coupe de l’arbre turbine en fonte afin de pouvoir placer le multiplicateur sur la chaise et sous la voûte, ce morceau d’un diamètre de 30 cm n’est creux que de 10 cm afin de faire passer l’arbre supportant la turbine, donc très lourd. L’arbre de turbine a été percé longitudinalement sur environ 20 cm afin d’y placer la clavette de l’accouplement industriel.

L’option de remettre en place le système de régulation d’origine n’est pas retenue, préférant utiliser la turbine à son régime maximum (20 RTM) l’option de régulation retenue sera d’utiliser l’automate commandant la motorisation de la vanne. Chaque opération nécessite la fabrication pratiquement unitaire des supports, potences et autres engins de levage. La multiplication retenue. RTM turbine 20 tours/M x 10,5 (multiplicateur à renvois d’angle) x 3,6 (poulies à 4 courroies trapézoïdales) soit la génératrice (750 RTM) tourne à 756/757 tours/M, produisant à ce régime 36 kWA/h.

Après divers réglages (automate) afin d’optimiser la production, avec 150 à 170 cm de chute la production se nivelle entre 35,5 et 36,5 kWA/h, avec 140 cm, la production baisse à 32/33 kWA, il est à noter que pour des raisons de confort d’entrée sur le plancher, j’ai volontairement bloqué l’ouverture vanne à une certaine hauteur (± celle du plancher) soit la vanne est encore 50 cm dans l’eau. Il est à noter qu’avec une retenue de 250 m de long, lorsqu’il y a une montée d’eau de 1 cm en amont cela fait monter le niveau aval d’environ 7/8 cm.

Le moulin de Cherré participe à la démocratisation des énergies propres. (Y have a dream – « J’avais un rêve »)